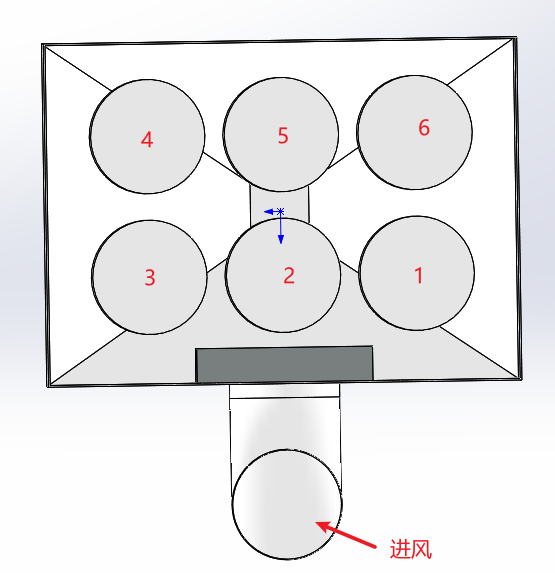

VJFGB-30W-C仿真

滤筒冲刷原因分析

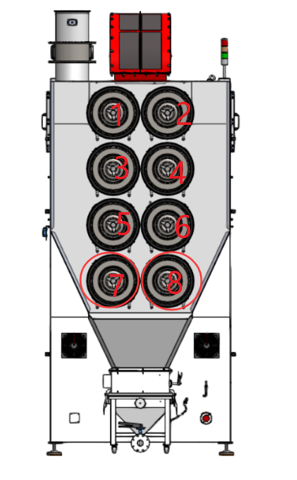

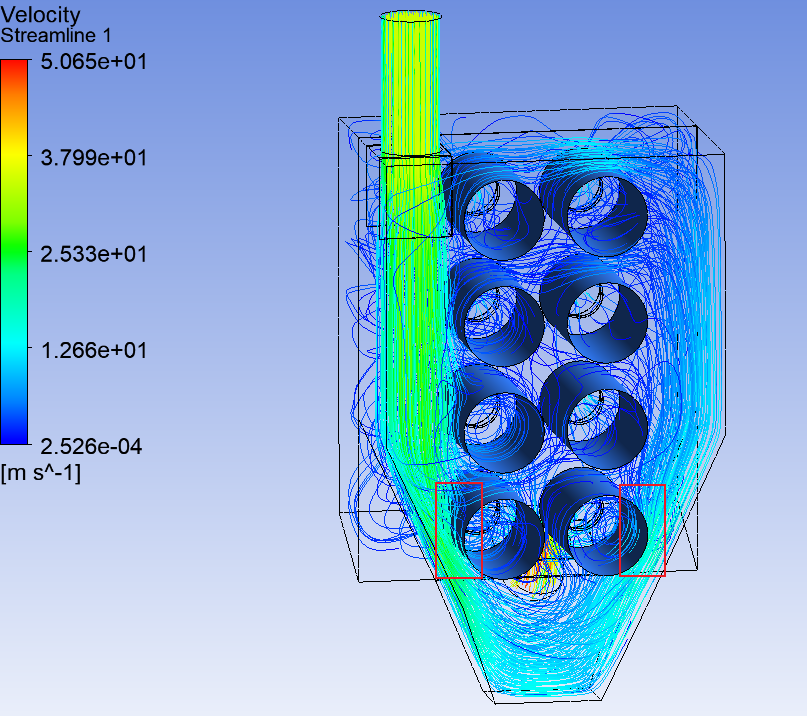

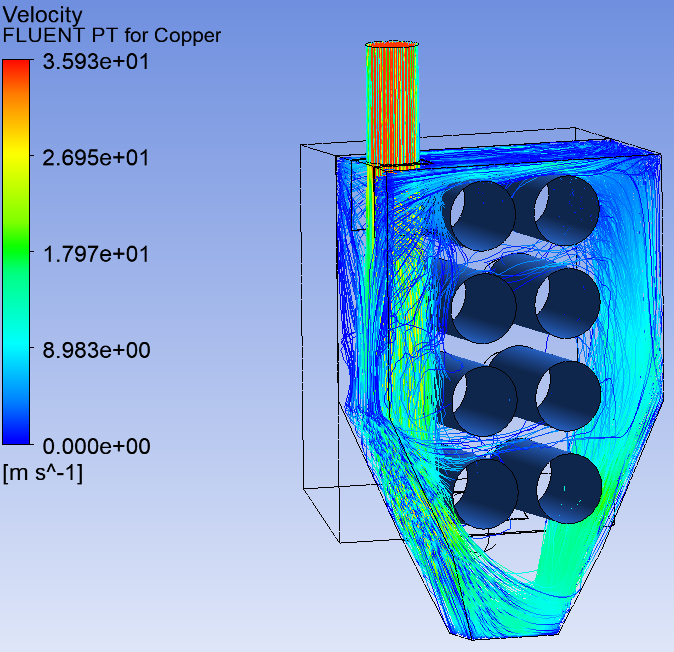

如图1所示,7、8号滤筒由于更靠近壁面,与壁面之间的空间突然变狭小,气流经过此处时速度会增加,左侧红框内速度大概在25m/s以上,右侧大约15m/s。

图1 气流迹线图

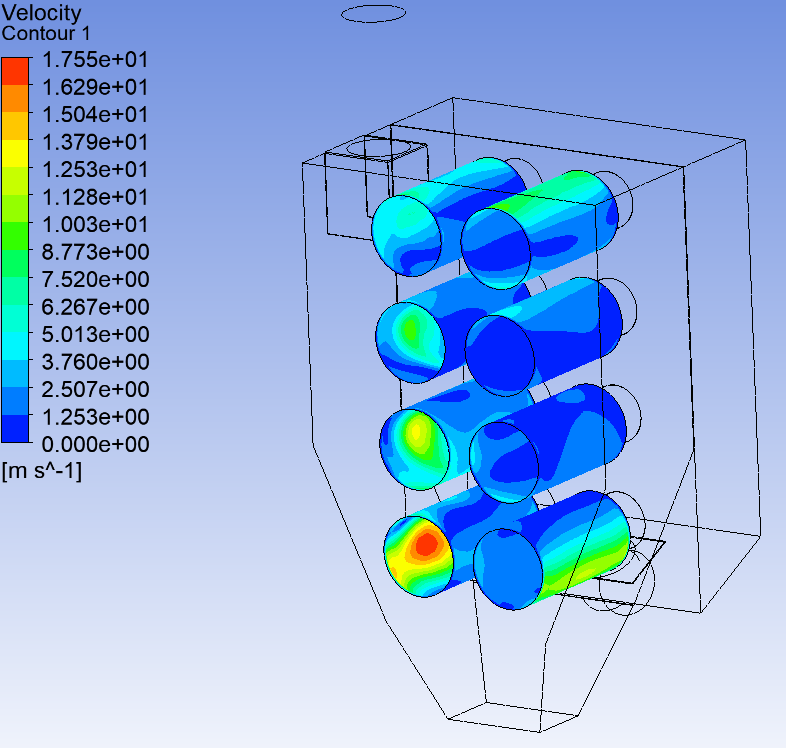

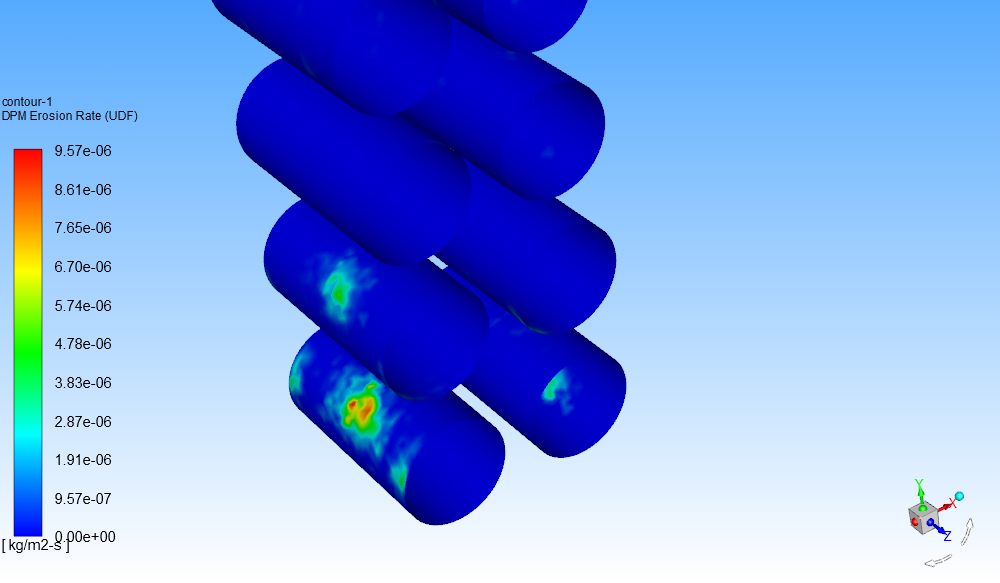

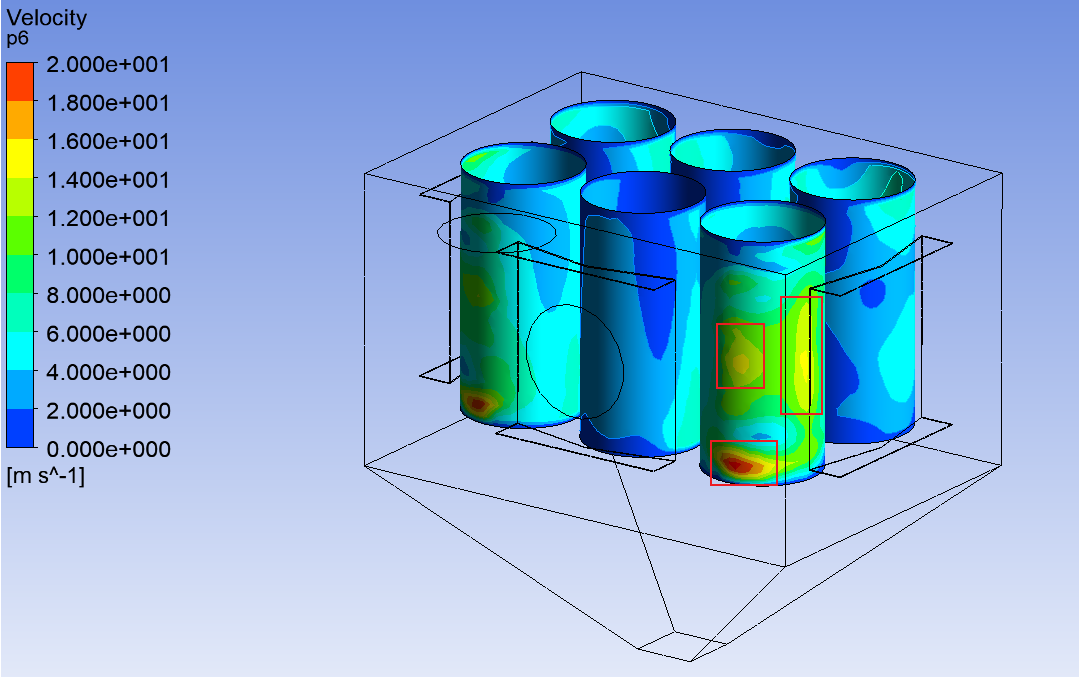

图2为滤筒表面风速,从图中可以看出,7号滤筒左侧出现全局最高风速,8号滤筒右侧风速虽然非全部最高风速,但其出现大面积承受高风速的情况。

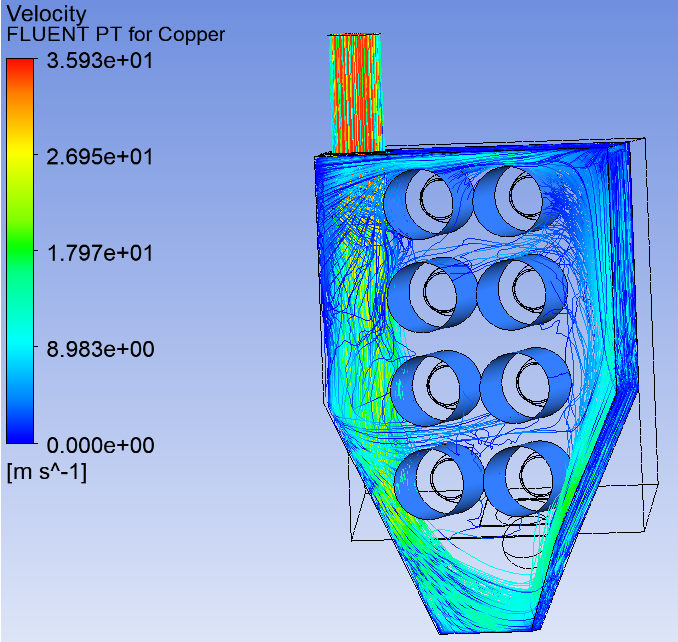

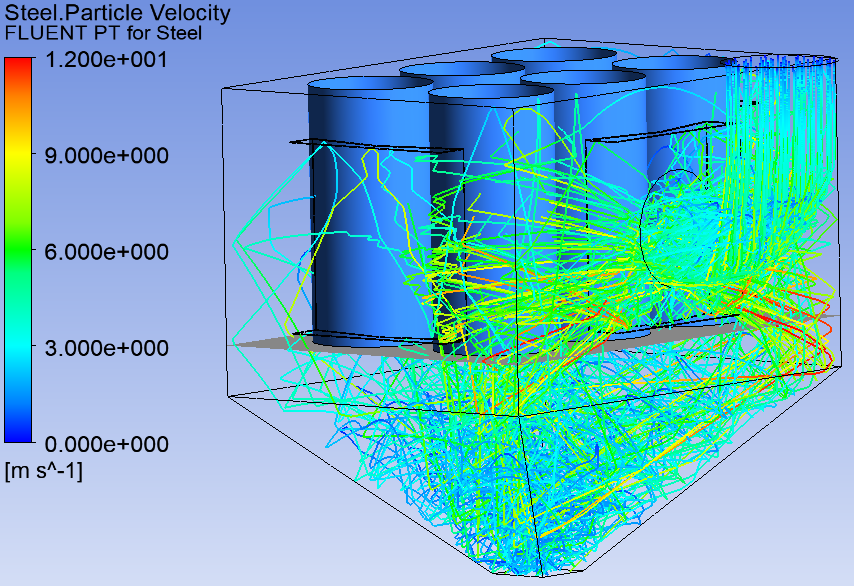

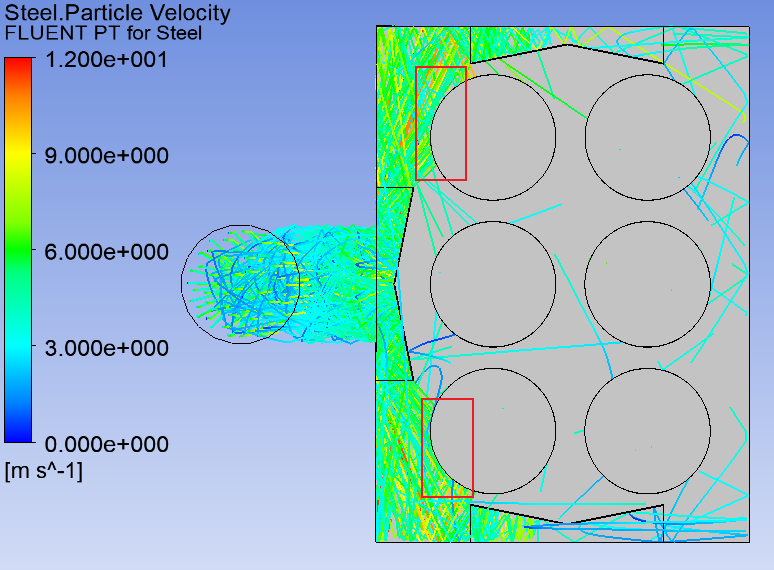

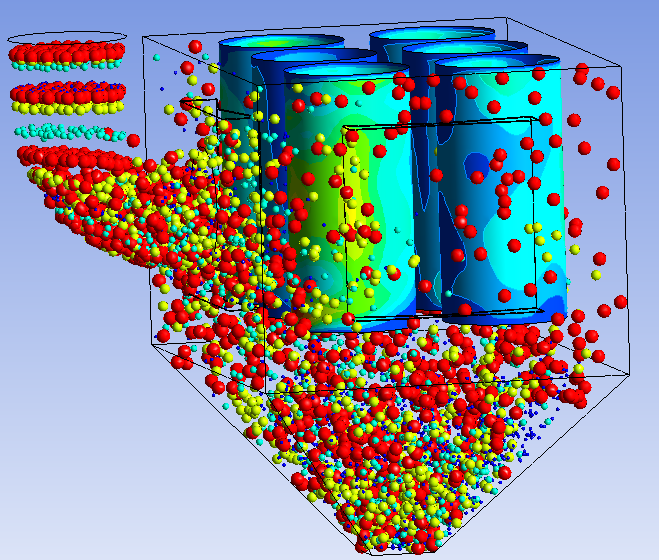

图3-1、3-2为颗粒轨迹图,颗粒材料为铜,质量流率较低、粒径小、密度大,所以考虑重力和空气曳力。由图可知,5、7、8号三个滤筒均受到颗粒的直接冲击。 综上,5、7、8号滤筒均冲刷较为严重,其中7、8号最严重,主要原因为通过这两个滤筒侧面的风速过大,颗粒能量大,对滤筒撞击能量大。

图2 滤筒表面风速

图3 -1颗粒轨迹图

图3 -2颗粒轨迹图

图4 滤筒磨损云图

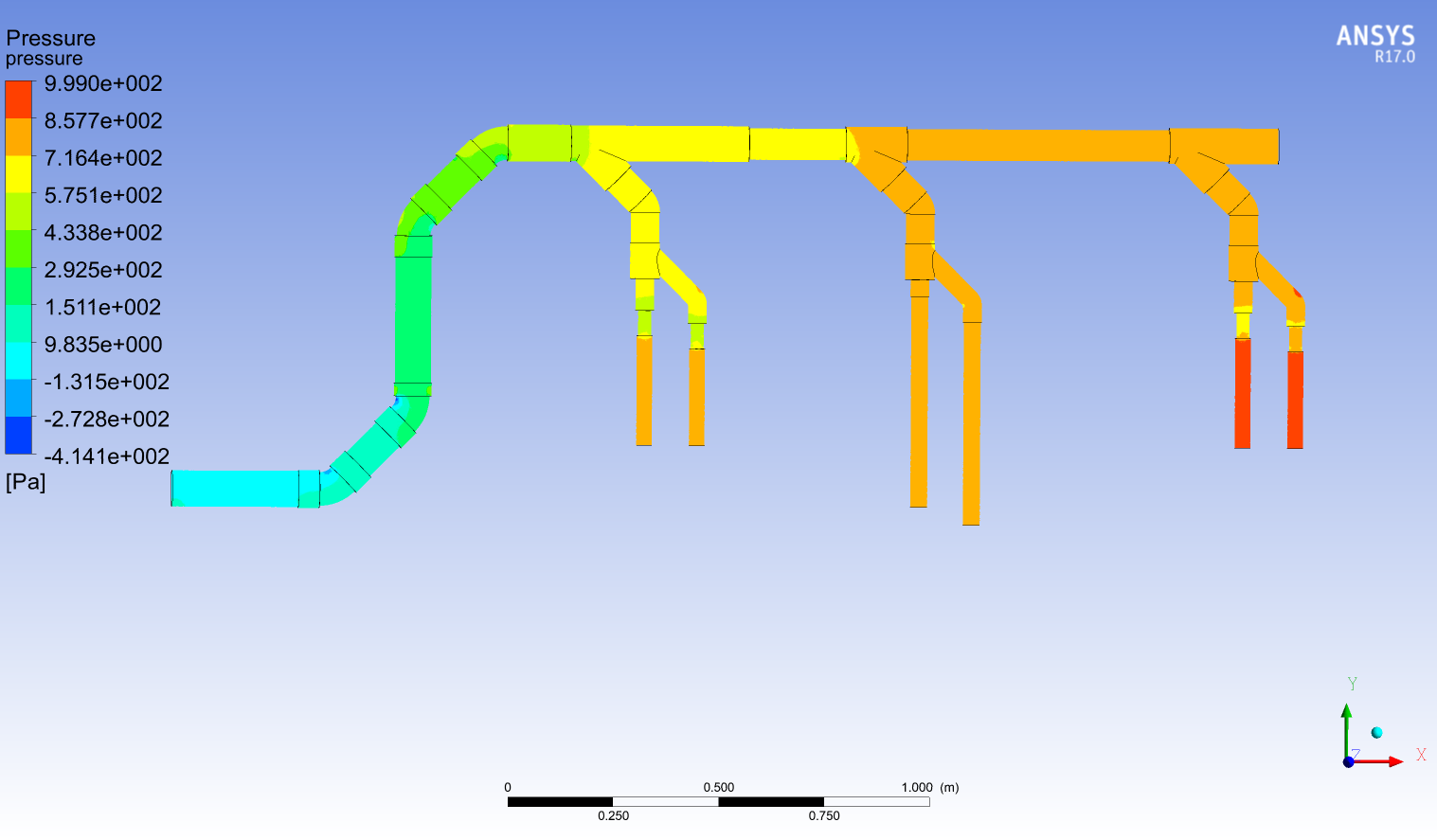

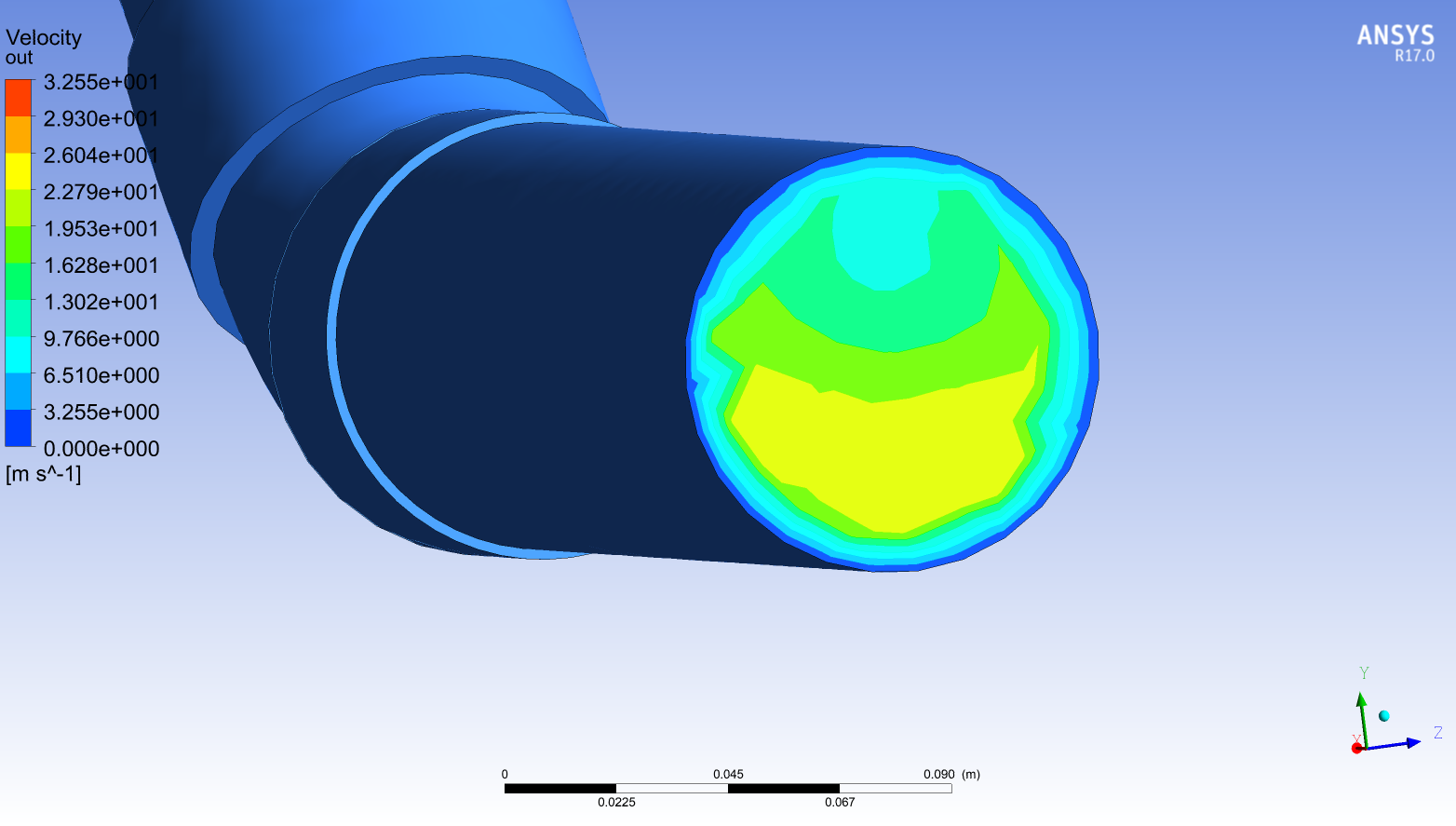

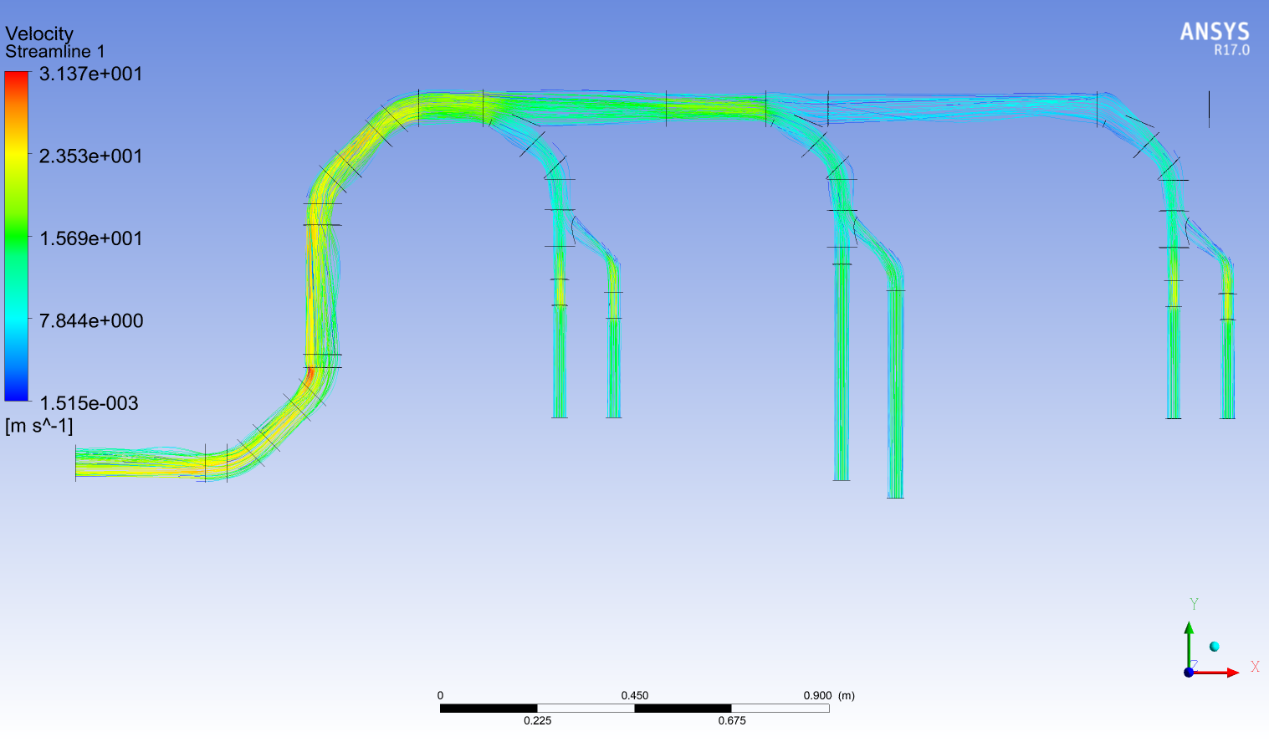

管道数据计算

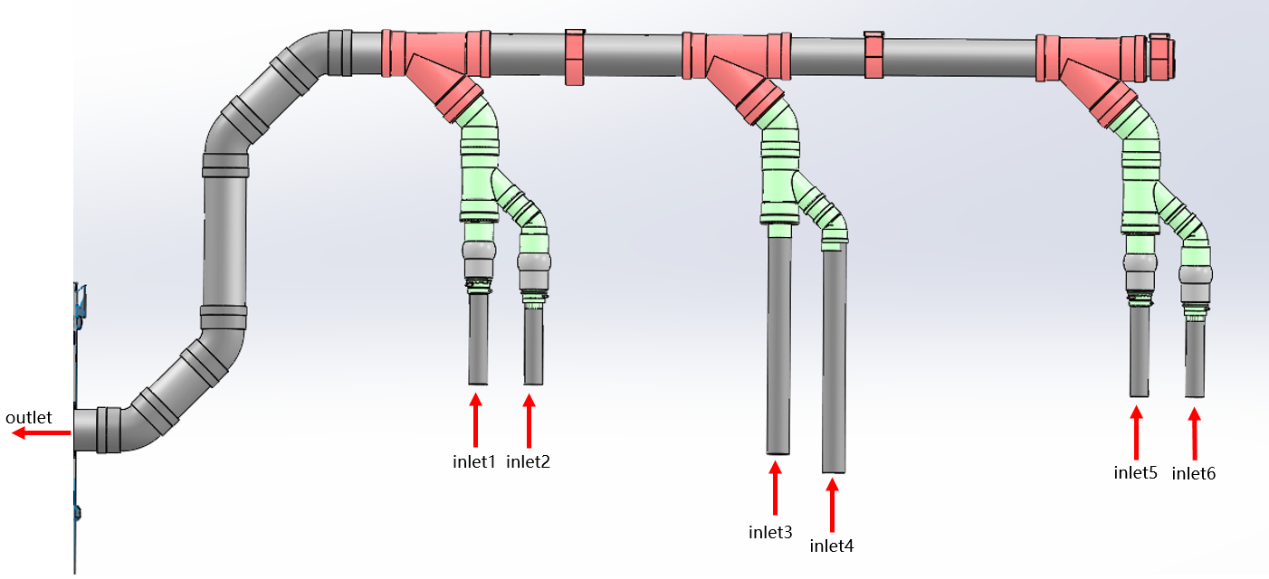

一、管道入口出口编号

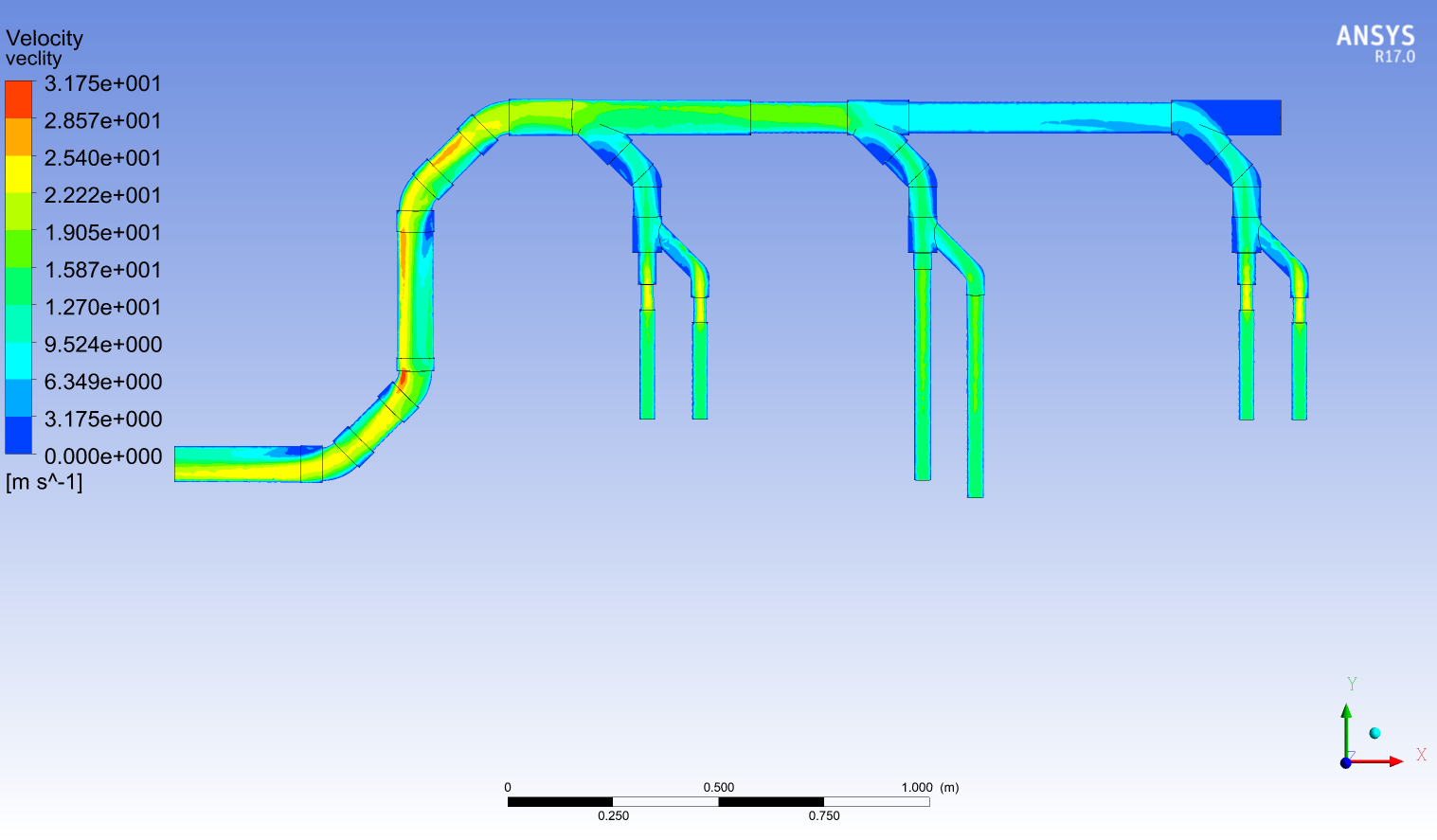

二、管道中间截面速度云图

三、管道中间截面压力云图

四、管道出口截面速度云图

五、管道速度迹线图

VJFXB-7.5ANT滤筒冲刷优化报告

一、问题描述

图1.1 现场实物图

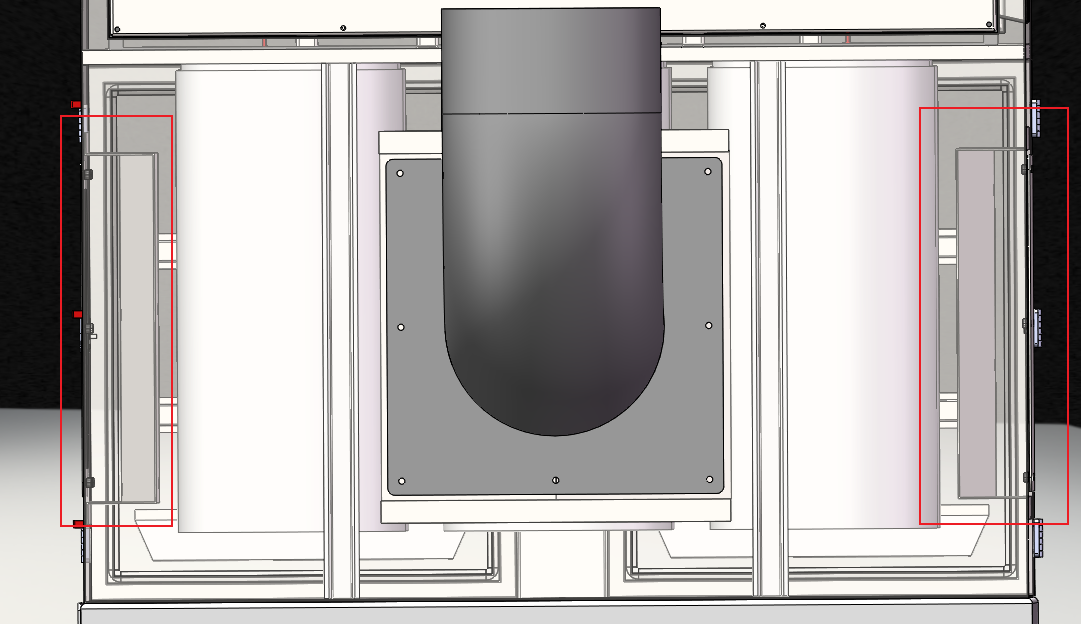

该机型入口处两边滤筒侧面冲刷严重,滤筒使用寿命降低,通过更改扰流板的方式改善情况,要求具有现场改造的可操作性。

二、问题分析

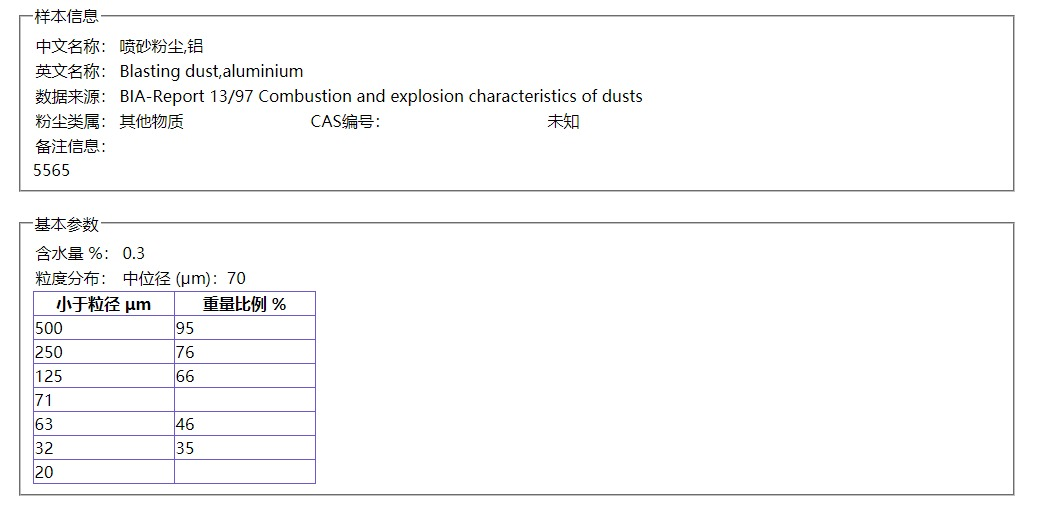

对过滤仓的进行气固两相流分析,根据颗粒分布信息(如图2.1所示),做以下简化模型处理:对于小粒径颗粒(<100um)与气流一起视为单相流;大粒径颗粒(>100um)单独作为固体相分析。在分析时对滤筒进行编号,如图2.2所示,通过分析滤筒表面风速、大颗粒分布、大颗粒速度来综合判断滤筒的损伤。

仿真模型:单相流采用 standard k-ε模型,解算方法采用Coupled,速度入口20m/s,压力出口-2000Pa.粒径分布模型采用R-R模型,并根据粒径分布设置最小粒径为20um,最大粒径1000um,中位粒径70um,根据质量分数拟合处质量分布曲线,根据质量分数与粒径的指数关系,计算得出扩散指数为1.33。

图2.1 颗粒质量分布

图2.2 滤筒编号示意图

1. 滤筒表面风速分析

图2.3 滤筒表面速度云图

实际工作情况中,主要是1号和3号滤筒受损严重。由于整个系统为对称结构,因此两个滤筒表面情况类似,这里仅针对1号滤筒进行分析。滤筒表面风速云图如图2.3所示,1号滤筒三个方框的位置表面风速较高,最高接近20m/s,接近入口风速,因此这三个地方的受损比较严重,实际情况也确实如此。因此需要降低滤筒表面风速,即间接降低小粒径颗粒对滤筒的冲刷速度。滤筒的表面最大风速如下表所示。

|

滤筒编号 |

最大表面风速(m/s) |

|

1 |

20.7534 |

|

2 |

8.04969 |

|

3 |

19.1968 |

|

4 |

9.87762 |

|

5 |

8.7334 |

|

6 |

9.6921 |

2. 大粒径颗粒速度分析

(a)

(b)

图2.4 颗粒轨迹速度图

针对>100um粒径的颗粒,对其进行颗粒轨迹分析,由图2.4可知,大颗粒1号和3号滤筒附近的表面颗粒速度在6~9m/s,对滤筒冲击较大,线条密集代表此处的颗粒较多,从图2.5颗粒分布图模拟图也佐证了这一点。

图2.5 颗粒分布模拟图

综上可知,1号和3号滤筒的主要原因是冲击滤筒的颗粒速度大,颗粒数目多,因此提出以下改进方向:1、降低滤筒表面风速;2、降低冲击到1号和3号滤筒的大粒径颗粒速度或数量。

三、改进方案及对比

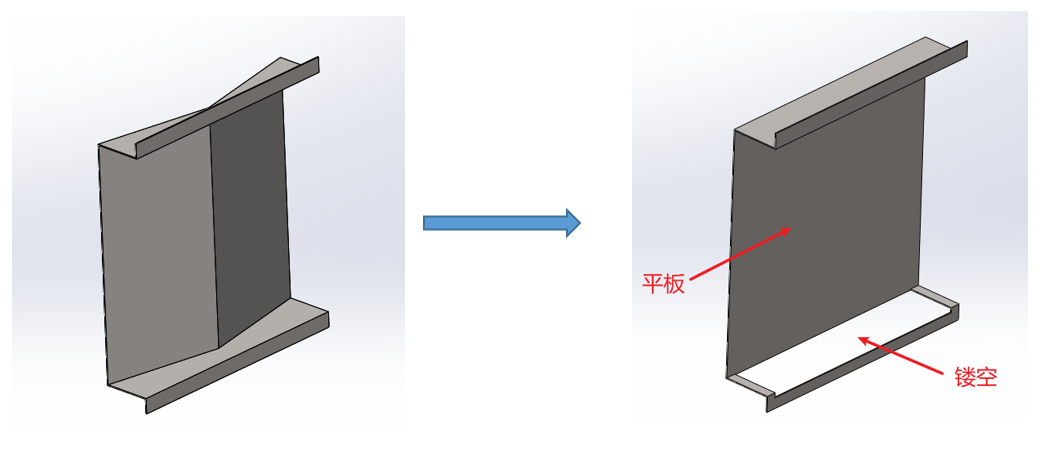

根据第二节提出的改进方向,结合现场实际加工需求,提出如下改进措施:1、去掉图3.1(a)中两侧的扰流板;2、将入口处扰流板改为矩形,并将下方支撑板开孔,总体长宽高尺寸保持不变,如图3.1(b)所示。

(a)

(b)

图3.1 改进方案

1、改进前后系统能耗对比

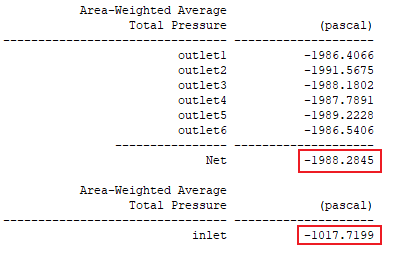

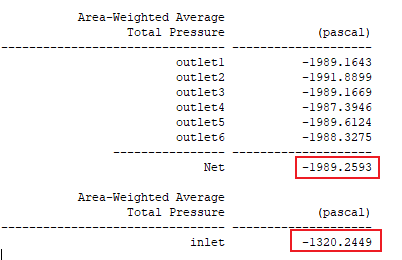

这里使用进出口平均压强差来定性判断改进前后系统能耗变化情况。改进前进出口压降如图3.2所示,进口平均压强为-1017.7199Pa,出口平均压强为-1988.2845Pa,系统压降为970.5646Pa

图3.2 改进前进出口压降

该进后进出口压降如图3.3所示,进口平均压强为-1320.2449Pa,出口平均压强为-1989.2593Pa,系统压降为669.0144Pa。系统能耗降低。

图3.3 改进后进出口压降

系统能耗下降原因分析:1、改进后的扰流板下方开孔,增大了气流进入腔室的面积,2、由V型改为平板型,降低了入口处的射流强度,另外去掉的两块扰流板消除了相应区域的射流现象,射流的抑制降低了湍流强度,降低了气流与壁面的摩擦作用,以及气体之间的相互摩擦,从而降低了能量损失。

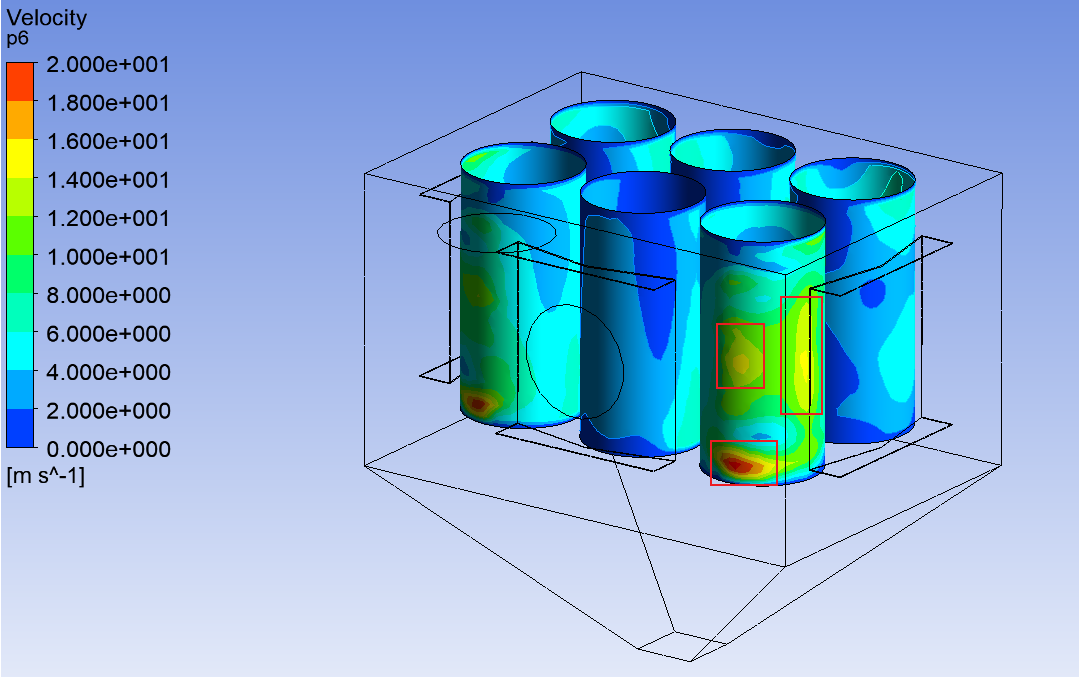

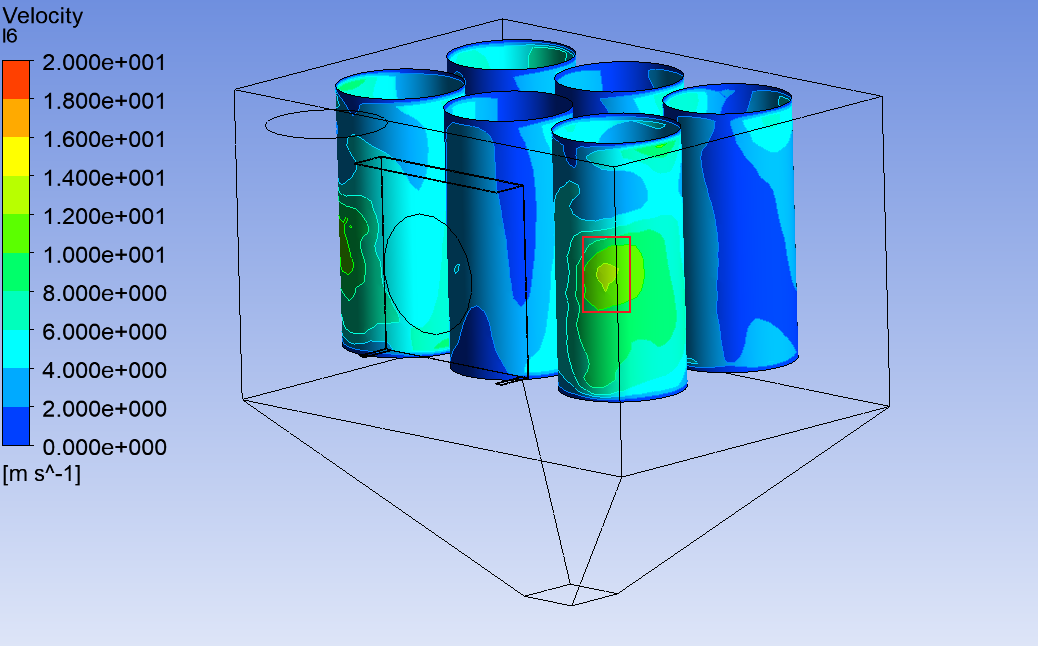

2、改进后滤筒表面风速对比

(a) 改进前滤筒表面风速云图

(b) 改进后滤筒表面风速云图

图3.4 改进前后滤筒表面风速云图

表3.1 改进前后表面最大风速对比

|

滤筒编号 |

最大表面风速(m/s) |

|

|

改进前 |

改进后 |

|

|

1 |

20.7534 |

12.5505 |

|

2 |

8.04969 |

8.45917 |

|

3 |

19.1968 |

11.3437 |

|

4 |

9.87762 |

7.01832 |

|

5 |

8.7334 |

7.26205 |

|

6 |

9.6921 |

7.84546 |

改进后1号和3号滤筒表面最大风度降低近40%,有效降低小粒径颗粒对滤筒的冲击。

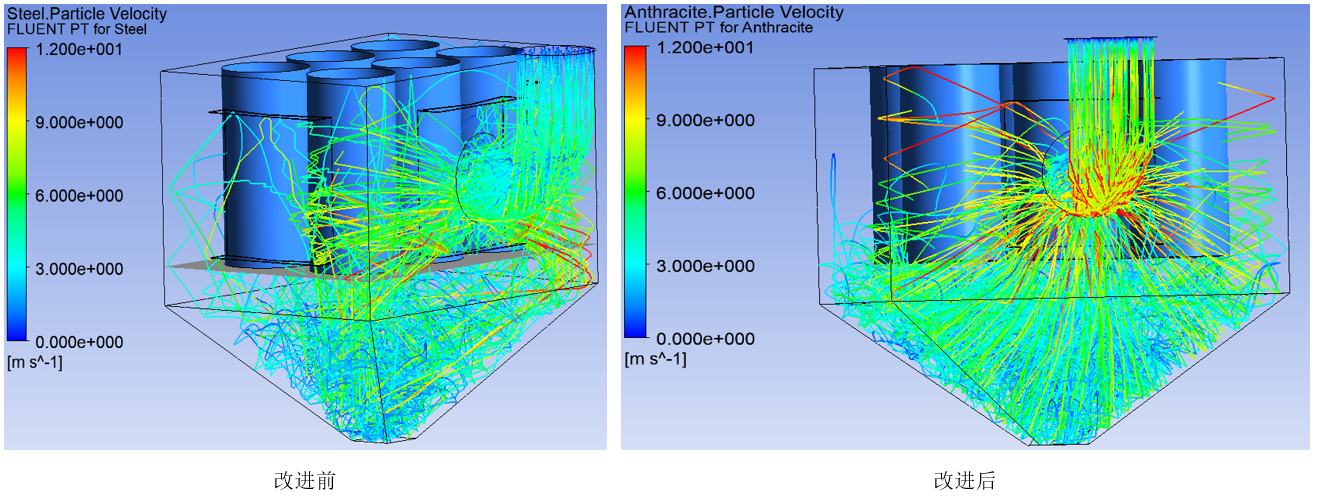

3、改进后大粒径颗粒数据对比

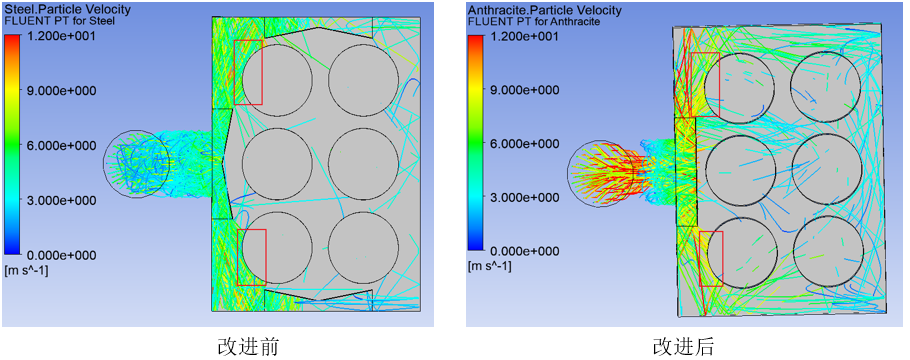

图3.5 改进前后颗粒迹线图

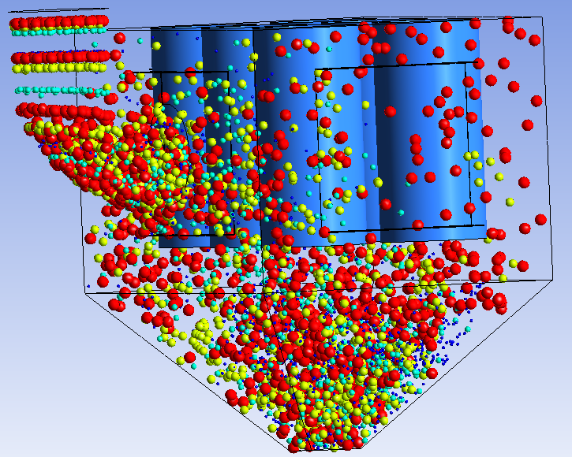

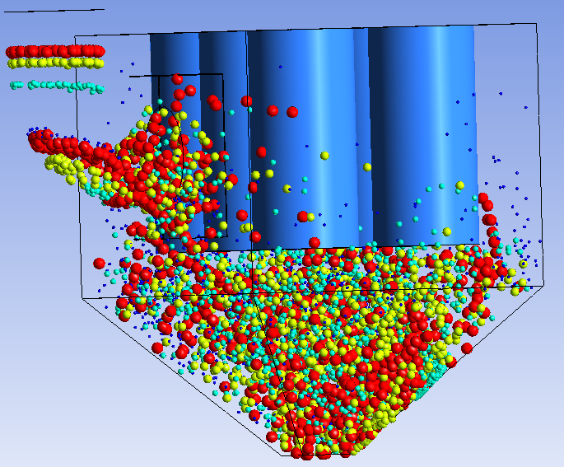

(a)改进前颗粒分布模拟图

(b)改进后颗粒分布模拟图

图3.6 改进前后颗粒分布模拟图

从颗粒迹线图和颗粒分布模拟图可知,虽然冲击到1号和3号滤筒表面仍然有速度较高的颗粒,但是相比于改进前,冲击到滤筒的颗粒数目变少,对滤筒的受损有很大的改善。

四、总结

1、系统能耗降低。改进后的系统能耗有所降低。原因是改进后抑制了仓内的射流现象,降低局部湍流强度,减少了气体与壁面及气体之间的摩擦,从而降低了能耗。

2、滤筒表面风速降低。靠近进风口两侧的两个滤筒(1号和3号滤筒)表面风速降低近40%,有效降低小粒径颗粒对滤筒表面的冲刷强度。

3、改善大粒径对滤筒的冲刷。改进后虽然仍有速度较高的大粒径对滤筒的冲击,但是相比于改进前,冲击滤筒的颗粒速度减少。另外,从颗粒分布图中可知,新的扰流板有利于大粒径的自然沉降,降低了滤筒的工作强度。